真空爐用石墨制品:高溫真空下的 “耐造擔任”

真空爐的“心臟部件”——石墨制品,以2800℃以下功能安穩、半導體級潔凈度和導電導熱可控三大優勢,成為高端制作的隱形柱石。從發熱體到密封件,它們在極端環境下保證工藝安穩性,支撐起半導體、航空航天等范疇的精細制作。

在半導體芯片退火、航空航天資料燒結等高端制作范疇,真空爐是中心設備,而真空爐用石墨制品則是其 “心臟部件”—— 從1000℃的硅片分散到2000℃的鈦合金熔煉,從0.1Pa的高真空到惰性氣體維護氣氛,石墨制品以 “耐高溫、抗腐蝕、低蒸發” 的特性,撐起了真空爐內的精細制作。今天就來詳解這些專為真空爐設計的石墨制品,看看它們如何在極端環境下保證工藝安穩性,成為高端制作的 “隱形柱石”。

一、真空爐為什么非石墨制品不可?3大中心優勢無可代替

真空爐的工作環境(高溫、低氣壓、潔凈要求)對資料是 “終極考驗”,而石墨制品的3大特性完美適配:

耐超高溫+尺度安穩,金屬和陶瓷都 “認輸”

真空爐的工藝溫度常達1200-2000℃,金屬發熱體(如鉬、鎢)在 1600℃以上會軟化變形,陶瓷載具(如氧化鋁)在急冷急熱時會炸裂,而高純石墨(固定碳≥99.9%)在2800℃以下功能安穩,熱膨脹系數僅是金屬的 1/10)。某航空資料廠的測驗顯現,石墨發熱體在1800℃真空環境下連續工作100小時,電阻變化率僅2%,而鎢絲發熱體達15%。

化學惰性強,不污染工件,潔凈度達 “半導體級”

真空環境下,資料的蒸發物會直接污染工件(如硅片外表若有0.1μm 雜質,就或許導致芯片失效)。石墨在1600℃以下的蒸發率<0.01%,且不與金屬、半導體資料反應(如不與硅、鈦、鎳產生化學反應)。而陶瓷中的氧化物(如 Al2O2)或許開釋氧原子,金屬則會蒸發產生金屬粉塵,均無法滿足半導體級潔凈度要求。

導電導熱可控,適配多樣化工藝需求

石墨的電阻率可通過純度調整,既能做發熱體(低電阻),又能做絕緣載具(外表氮化處理后絕緣);導熱系數是陶瓷的5-10倍(150-200W/m2K),能讓工件受熱均勻(溫差≤5℃),這是真空燒結中保證產品共同性的要害。

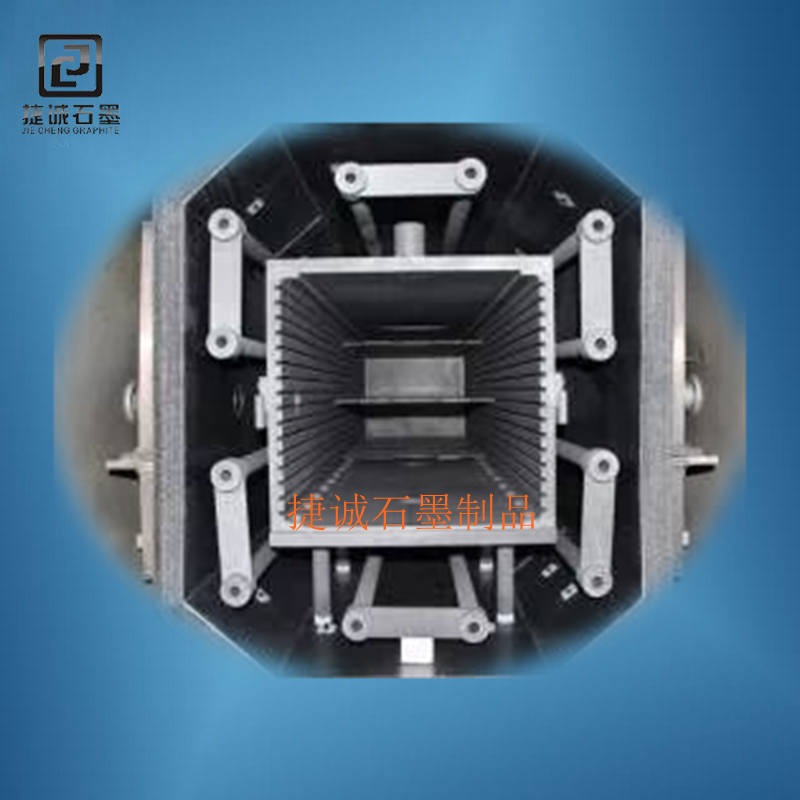

二、4大中心制品:從 “發熱” 到 “承載”,覆蓋真空爐全流程

真空爐用石墨制品不是單一產品,而是形成 “發熱 - 承載 - 導流 - 密封” 的產品矩陣:

石墨發熱體:真空爐的 “加熱中心”

分為棒狀、板狀、管狀三種,選用等靜壓成型的高密度石墨(密度≥1.88g/cm3)制成,外表粗糙度 Ra≤0.8μm(削減尖端放電)。在半導體分散爐中,石墨發熱體需精準控制溫度梯度(±1℃/cm),保證硅片均勻摻雜;在高溫燒結爐中,管狀發熱體能形成環形加熱區,讓大型工件(如航空葉片)受熱共同。某12英寸晶圓廠的石墨發熱體,使用壽命達 500 次(每次8小時),是金屬發熱體的3倍。

石墨載具:工件的 “高溫托盤”

包含石墨舟、石墨板、石墨坩堝等,用于承載工件。中心要求是:

平面度≤0.02mm/m(避免工件傾斜導致受熱不均);

外表經氮化硼(BN)涂層處理(防粘工件,如防止陶瓷坯體燒結時粘連)。

在光伏硅片退火工藝中,石墨舟的槽位公差需控制在±0.01mm,保證 156mm硅片的受熱面積誤差<1%,轉換效率波動≤0.2%。

石墨導流件:氣體與電流的 “通道”

在真空爐的氣路和電路系統中,石墨導流件(如氣體散布板、電極導流柱)需同時滿足:

氣體導流件:通氣孔直徑誤差≤0.05mm,保證氣流均勻(如CVD 涂層工藝中,氣體散布不均會導致膜厚誤差);

電極導流柱:耐高溫(1500℃下不氧化)。某鍍膜廠的石墨導流板,讓涂層均勻度從85%提升至98%。

石墨密封件:真空環境的 “屏障”

用于爐門、法蘭等部位的密封,選用柔性石墨(增加3%橡膠增韌),壓縮率≥30%,回彈率≥15%,在1000℃下仍能堅持良好密封性(漏率≤1×10Pam/s),比金屬密封墊的適用溫度規模寬 500℃。